Was Sie erwartet

Ihre Ware gehört an die Kette

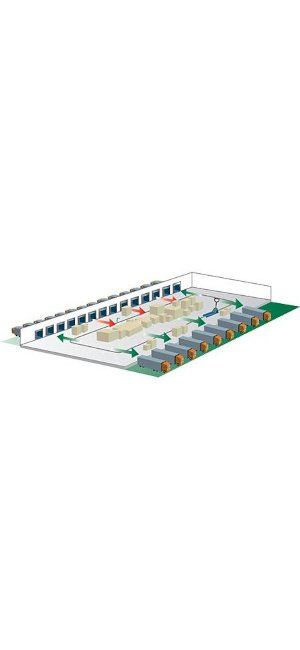

Automatisieren Sie Ihre Prozesskette und ersetzen Sie einen Großteil Ihres Staplerfuhrparks durch ein einfaches Unterflurfördersystem und die Vorteile liegen klar auf der Hand:

- weniger Platzbedarf für Aufladestationen

- geringere Kosten für Strom und Akkus (ca. 10 kW/Tag)

- geringere Personalkosten (auch kaum Einschränkungen durch Personalausfall oder Urlaub)

- wesentlich geringere Versicherungskosten durch weniger Schäden

- effektiv hohe Anlagenverfügbarkeit (keine Ladezeiten)

- Aufdeckung von Fehlgewichten und -volumina bei Einsatz optional verfügbarer Wiegestation & Volumenscanner

- Amortisationszeit ca. 2-4 Jahre

Wir helfen jederzeit und vertrauen auf unser Können

Wir haben 4 Mitarbeiter, die für Bestands- und Neukunden im gesamten Bundesgebiet unterwegs sind und umgehend Hilfe leisten können. Auch im Notfall rücken wir aus, um Ihnen einen reibungslosen Ablauf zu garantieren.

Seien Sie immer auf dem neuesten Stand: Für eine optimale Pflege und Wartung Ihrer Anlage empfehlen wir Ihnen einen Wartungsvertrag mit Ersatzteilpaket.

Sie läuft und läuft und läuft...

Ein äußerst robustes Anlagenkonzept, der Einsatz verschleißarmer Teile, eine automatische Kettenspannstation mit Überlastschutz und ein sensorgesteuertes Ketten-Reinigungssystem sorgen für eine Anlagenverfügbarkeit bei nahezu 100%.

Im Gegensatz hierzu haben andere fahrerlose Transportsysteme eine viel höhere Ausfallquote und Ladezeiten, in denen die Geräte nicht verfügbar sind.

Automatisch verlängern

Die modulare Bauweise erlaubt unbegrenzte Erweiterungsoptionen von weiteren Parallel- und Nebenstrecken oder Stich- und Stoppbahnen. Sie bietet vielfältige Gestaltungsmöglichkeiten beim Auf- und Ausbau der Streckenführung.

In der Planung oder im Bestand möglich

Bei der Berücksichtigung in einem Neubauprojekt wird die Unterflur-Fördertechnik einfach eingebaut bevor der Boden gegossen wird.

Auch die nachträgliche Integration gestaltet sich einfach:

Der Bodenbelag wird nach Bedarf aufgeschnitten und gestemmt, die Unterflurfördertechnik installiert und vergossen.

Auch die Stilllegung der Fördertechnik gestaltet sich einfach:

Die Schienenbahnen werden mit Blechen abgedeckt und sind jederzeit reversibel und die Fördertechnik jederzeit reaktivierbar.

Plug & Play

Wir liefern und installieren Ihre Wunschanlage und nehmen diese mit Ihnen in Betrieb.

Ein konsequentes Sicherheitskonzept gewährleistet eine schaden- und unfallfreie Bedienung:

- alle Hubwagen verfügen über eine Schleppfront mit automatischer Ein- und Auskupplung aus der Förderkette bei Stau oder Hindernissen auf der Schiene

- in regelmäßigen Abständen befinden sich Not-Aus-Schalter zum sofortigen Außerkraftsetzen der Anlage

- sensorgesteuerte Drehmomentüberwachung des Antriebs gegen Anlagen- und Sachschäden

Alles aus einer Hand

Wir beraten Sie gerne zur richtigen Anlagengröße und -auslegung, können daraufhin Zeichnungen und 3D-Ansichten durch unsere Konstruktion anfertigen lassen und fertigen einen Großteil der Komponenten im eigenen Haus.

Wenn's mal schnell gehen muss

Unsere eigene Fertigung und die Fertigung der Kaufteile bei ausgesuchten Partnern in Deutschland ermöglichen uns eine hohe Flexibilität und garantieren Ihnen eine kurze Lieferzeit sowohl für den Neubau als auch für eine Überholung und Ersatzteile.

Wie es funktioniert

Wenn das Einfache doch so nahe liegt

Wie aus einem handelsüblichen Hubwagen ein spurgeführtes Transportsystem wird

Die Schleppfront ist die Schnittstelle des Hubwagen zur Unterflur-Förderkette und besteht komplett aus Edelstahl. Sie kann per Adapter an alle handelsüblichen Handgabelhubwagen montiert werden. Der Hubwagen lässt sich in der Förderkette mit einer Hebelbewegung manuell ein- oder auskuppeln. Kommt es zum Stau oder liegt ein Hindernis im Weg, wird der Hubwagen durch Druck auf die frontale Platte automatisch ausgekuppelt und bei Entlastung wieder eingekuppelt.

Das stärkste Glied in der Kette

Die Antriebskette sorgt für den optimalen Vortrieb

Die Antriebskette ist speziell ausgelegt für robuste Logistikanforderungen. Unter Verwendung qualitativ hochwertiger Materialien und Fertigungsmethoden werden die Standardketten hergestellt.

Die Führungsebene

Der Kettenkanal

Der Kettenkanal besteht aus einem Kanal mit hochverschleißfestem Kunstoffbett und verschraubten Abdeckblechen, die im Störfall oder bei Reinigungs- und Wartungsarbeiten schnell und leicht zu öffnen sind.

Als Schutzabdeckung bei nachfolgenden Gewerken im Hallenbau oder bei Stilllegung der Fördertechnik werden die Kettenkanäle und Umlenkungen mit geschlossenen Blechen abgedeckt. Bleiben jedoch jederzeit reversibel und reaktivierbar.

Die Umlenkung

In den Varianten 30°, 45°, 90° und 180° ist die Umlenkung erhältlich. Die Kettenradscheibe ist kugelgelagert und für geringsten Verschleiß sind die Kontaktflächen zur Antriebskette randschichtgehärtet.

Die Weiche

Die pneumatisch angetriebene Weiche ermöglicht den Transport von Waren auf Parallel- und Nebenstrecken, auf Stich- und Stoppbahnen. Sie bietet vielfältige Gestaltungsmöglichkeiten beim Auf- und Ausbau der Streckenführung.

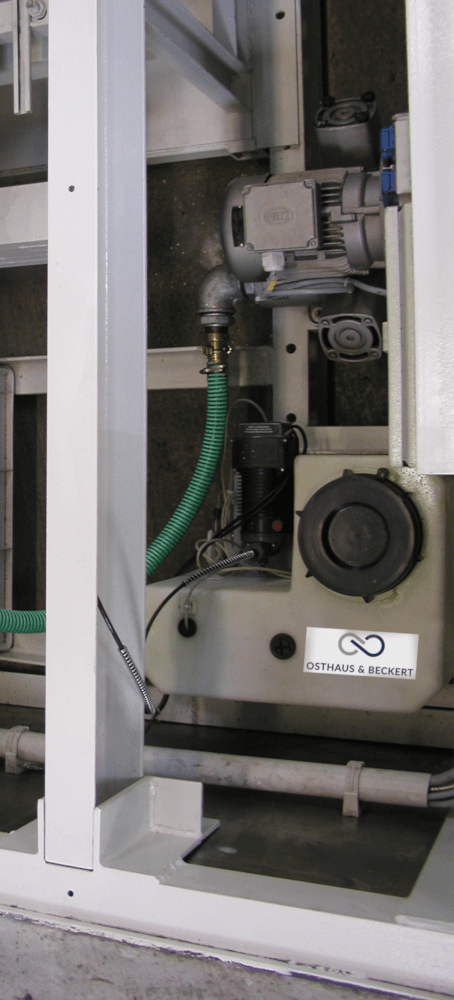

Das Herzstück, das Ihre Waren ins Rollen bringt

Die Antriebseinheit mit integrierter Spannstation

Die leistungsstarke, vollautomatische Antriebseinheit verfügt über eine Drehmomentüberwachung in den Frequenzumrichtern, die effektiv Sach- und Anlagenschäden vorbeugt und im Überlastfall den Antrieb abschaltet. Wie auch in den Umlenkungen werden beim Antriebsrad verschleißfeste, randschichtgehärtete Kettenradscheiben eingesetzt. Optional kann hier auf eine Hirth-Verzahnung an der Antriebswelle zurückgegriffen werden. Für Einstellungs- und Wartungsarbeiten kann auch auf manuellen Tippbetrieb umgestellt werden.

Die vollautomatisch arbeitende Spannstation verfügt über einstellbare Sensoren zur Überwachung des optimalen Betriebszustandes. Diese Signale werden in der SPS verabeitet und gegebenenfalls wird die Spannstation nachgesteuert.

Eine saubere Leistung!

Das automatische Reinigungs- und Schmiersystem

Im gleichen Bauraum der Antriebseinheit ist das Reinigungs- und Schmiersystem untergebracht. Sensor- oder programmgesteuert wird der Reinigungs- und Schmierzyklus gestartet. Zuerst wird die komplette Kette mithilfe eines Hochleistungs-Gebläses von Schmutz- und Fremdpartikel gereinigt. Diese landen in einer ausreichend dimensionierten Auffang-Box. Anschließend wird die Kette nach dem Minimalmengen-Prinzip geschmiert:

So viel wie nötig - so wenig wie möglich!

Das entspricht ca. 8 Liter je 1000 Betriebsstunden bei einer Kettenlänge von 500 m.

Das Nervenzentrum

Steuerung & Elektrik

Der Schaltschrank beherbergt die Elektrik, SPS und die Frequenzumrichter.

Sowohl auf dem Touchpanel am Schaltschrank als auch am Leitstand-PC lässt sich die gesamte Strecke visualisieren und steuern. Alle aktuellen Maschinendaten können hier eingesehen und den Gegebenheiten angepasst werden.

Wissen was Sie wirklich bewegen

Wiegestation & Volumenscanner

Volumen und Gewicht werden ermittelt und mit den Kundendaten abgeglichen. So erhalten Sie einen direkten Soll-/Ist-Vergleich und können die Daten zum Controlling und die Ladepläne für die automatische Beladung Ihrer Fahrzeuge nutzen. Außerdem können Sie die Fotodaten zum Nachweis bei der Schadensregulierung verwenden.